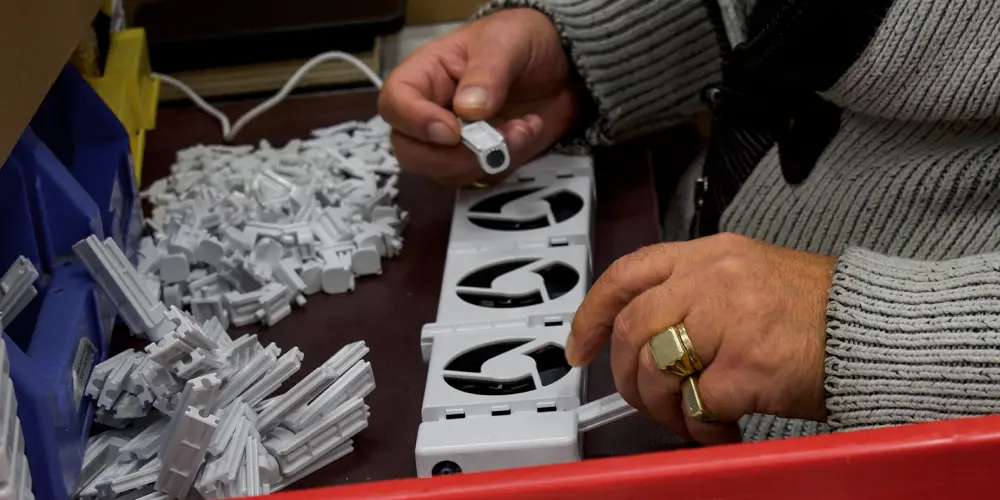

Hier worden de SpeedComforts met zorg en aandacht in elkaar gezet.

De SpeedComfort is een puur Nederlands product. De medewerkers van SDO Werkt zetten ze in elkaar in de 1.600 m² grote werkplaats van het bedrijf, in Beek, gemeente Montferland. Dick Brons is de directeur en ziet erop toe dat ieder product met aandacht wordt geassembleerd, al vanaf het allereerste exemplaar in 2015.

Dick is bedrijfskundige met productieprocessen als specialisme. Zijn uitdaging is om de assemblage van de SpeedComforts zo snel, soepel én kwalitatief hoogwaardig te laten verlopen. “Fouten kunnen we ons niet permitteren”, stelt hij resoluut. Dat geldt in feite voor elk product, maar voor de SpeedComfort ligt de lat extra hoog. “Het is een eindproduct. De volgende die ons product uit de doos haalt en ziet, is de consument.”

Sociaal Durven Ondernemen

Bij SDO Werkt werken ongeveer vijftig mensen met een afstand tot de arbeidsmarkt. Op de locatie in Beek worden allerlei producten in elkaar gezet, van rolstoelen voor vliegvelden tot de elektronica in de koffer van de ANWB-monteur. En de SpeedComforts dus. Het doel van de organisatie is om deze medewerkers daadwerkelijk een waardevolle bijdrage te laten leveren aan de maatschappij. SDO staat niet voor niets voor Sociaal Durven Ondernemen.

Echte uitdaging

Bij SDO Werkt worden medewerkers écht uitgedaagd. Dat is niet alleen maatschappelijk en sociaal belangrijk, maar ook noodzakelijk. “Wij zijn een onderneming, met onze mensen als belangrijkste kapitaal. Als zij zich bij ons verder kunnen ontwikkelen, ontwikkelt het bedrijf zich ook. Dat ook van belang, want we zijn wel een gewoon commercieel bedrijf”, legt de directeur uit.

Daarbij, de SpeedComfort is best complex om in elkaar te zetten. Het product bestaat uit een boven- en onderkant, meerdere specifiek ontworpen ventilatoren en verbindingskabels. “Het in elkaar zetten moet netjes gebeuren. De verbindingen moeten kloppen en je mag geen fouten maken”, zegt Dick. Dat geldt niet alleen voor de assemblage, maar ook voor het verpakken. “Bij een verpakking met drie SpeedComforts horen twee verbindingskabels, bij twee maar één. Dat lijkt simpel, maar het vraagt aandacht.”

SDO Werkt denkt mee

SDO Werkt heeft vanaf het eerste exemplaar meegedacht over een slimme inrichting van het productieproces. En over de productontwikkeling. Zo is de bedrading binnenin vervangen door een printplaat: minder foutgevoelig. En in de beginfase voerde iedere medewerker één specifieke handeling uit, met aan het einde van de productielijn een aparte controleur. Toen de productieaantallen stegen, heeft Dick de werkwijze aangepast. Medewerkers werden verantwoordelijk voor de assemblage van het volledige product. “Dat gaat sneller”, vertelt Dick, “maar het is voor de medewerkers ook uitdagender en afwisselender. Ze leren het product steeds beter kennen en krijgen meer verantwoordelijkheid.” Uiteraard blijft kwaliteitscontrole een vast onderdeel van het proces: elk product wordt na assemblage nog gecontroleerd en ingepakt door een andere medewerker.

Topproductie

De medewerkers van SDO Werkt hebben een periode wekelijks zo’n 40.000 SpeedComforts geassembleerd. Inmiddels is een substantiële voorraad opgebouwd en is de productie teruggeschroefd. De huidige werkzaamheden bestaan vooral uit het verpakken van de SpeedComforts, het toevoegen van de Control Sensor en de vernieuwde handleiding.

Een mooi en herkenbaar product

Binnen SDO Werkt worden veel verschillende producten geassembleerd. “De meeste mensen vinden de SpeedComfort een mooi product om aan te werken. Herkenbaar, voor de consument en ook nog eens goed voor energierekening”, verklaart Dick. Anderen geven juist de voorkeur aan afwisseling en willen ook aan andere producten werken. “We proberen onze mensen steeds een stapje verder te brengen”, besluit de directeur van SDO Werkt. “Naar een hoger niveau, met meer verantwoordelijkheid.”